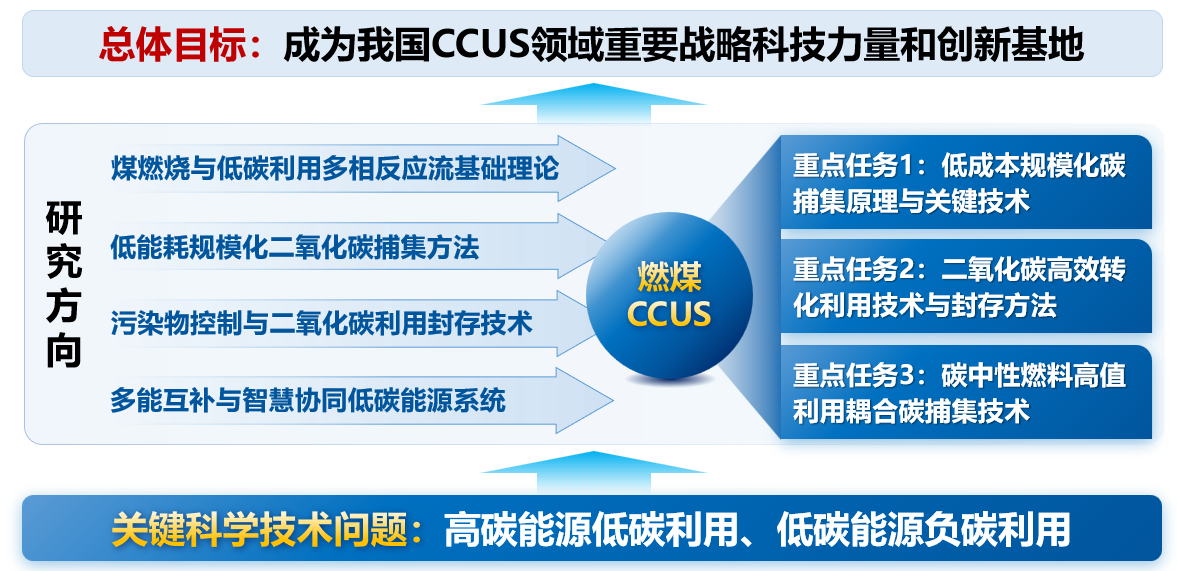

基于国家“双碳”重大需求以及CCUS技术发展面临的瓶颈,实验室针对高碳能源低碳利用、低碳能源负碳利用等关键科学问题,拟设置煤燃烧与低碳利用多相反应流基础理论、低能耗规模化二氧化碳捕集方法、污染物控制与二氧化碳利用封存技术、多能互补与智慧协同低碳能源系统四个研究方向。以四个方向为基础,近五年主要攻克低成本规模化碳捕集原理与关键技术、二氧化碳高效转化利用技术与封存方法、碳中性燃料高值利用耦合碳捕集技术。研究方向和重点任务设置如图1所示。

图1 实验室研究方向和重点任务设置

需求与挑战:CCUS技术是我国实现碳中和的压舱石,低成本(低于40美元/吨)、低能耗(小于2.0 GJ/t CO2)的碳捕集技术是CCUS工业推广应用的“卡脖子”难点。自“十五”开启CCUS技术的研发以来,尤其是经过“十三五”重点研发专项的大力推进,我国在CCUS的各技术环节均已实现突破,第一代燃烧前、燃烧后、富氧燃烧等碳捕集技术已实现十万吨级工业示范,碳捕集能耗持续下降到2.1~2.7 GJ/t CO2,新一代的化学链燃烧、加压富氧燃烧等关键技术也进入小试阶段。但总体而言,火电行业碳捕集技术在成熟度、工业示范等方面需补齐短板,非电领域的碳捕集技术研发处于萌芽阶段,与发达国家研究水平差距明显。

主要研究内容:开展增压富氧燃烧、化学链燃烧等新一代碳捕集技术研发,拓展重点工业领域碳捕集关键技术的开发和示范应用。解决碳计量技术的准确度不够、可溯源性差、推广应用难等瓶颈问题,研发典型行业高效精准碳排放动态监测技术,推动我国碳排放多维度、全流程、智能化连续在线监测和精准计量系统的发展,为典型行业碳减排提供精准计量技术支撑。持续推进CCUS领域的高水平研发及国际合作,为我国零碳与负碳能源利用产业革命提供关键支撑。

技术路线:主要技术路线为突破碳捕集能耗最小化原理,并通过规模示范来促进新一代碳捕集技术熟化和能耗成本呈指数趋势降低。

(1)富氧燃烧技术。研究典型行业富氧低氮燃烧器设计和优化方法,突破低能耗深冷空分制氧工艺优化、高比例烟气再循环、高纯氧安全注入与炉膛内稳定燃烧等富氧燃烧碳捕集共性关键技术,实现富氧燃烧系统动态模拟,研发富氧燃烧系统运行控制策略、解决运行过程自动控制难点,开发设计富氧燃烧碳捕集工艺包,进行富氧燃烧规模化碳捕集工业示范;开展增压富氧燃烧煤粉颗粒尺度燃烧特性研究、工艺优化、装备研发与中试示范,进一步降低富氧燃烧碳捕集能耗与成本。

(2)化学链燃烧技术。开发基于高通量计算和机器学习的氧载体热力学/动力学性质定向调变方法和主动设计理论,研发高性能低成本氧载体的规模制备工艺及性能保持技术;探究化学链燃烧过程氧载体颗粒和煤颗粒表界面尺度热质传递和反应机制,辨析速率限制步骤并提出过程强化方法;实现化学链燃烧交互式反应器间多相反应流动和传热传质的多尺度建模,形成化学链燃烧反应器的数值设计方法、工程放大准则;建立MW级化学链燃烧工程示范装置,实现化学链燃烧系统物流能流有序集成,为工业化放大和推广应用提供关键技术支撑。

(3)典型工业领域CO2捕集技术。开发火电、钢铁、建材等典型高碳工业领域的CO2捕集技术方案,研发宽燃料适用性的燃烧中碳捕集关键装备,掌握高浓度二氧化碳氛围下物料耦合反应机制及热质传递规律,形成燃烧中碳捕集技术的成套工艺系统,完成10万吨级低能耗低成本CO2捕集技术的典型工业领域示范与应用。开发典型行业高效精准智能化碳排放动态监测技术,形成高效精准碳排放动态监测技术方案,构建碳计量-检测-核算智能可视化平台,完成典型行业CO2在线监测示范性应用。

预期目标和技术指标:

(1)实现富氧燃烧规模化碳捕集工业示范,CO2捕集能耗小于2.0 GJ/t CO2;

(2)实现MW级化学链燃烧工程示范,CO2捕集能耗小于1.5 GJ/t CO2;

(3)在典型工业领域实现10万吨级低能耗低成本CO2捕集技术的应用。

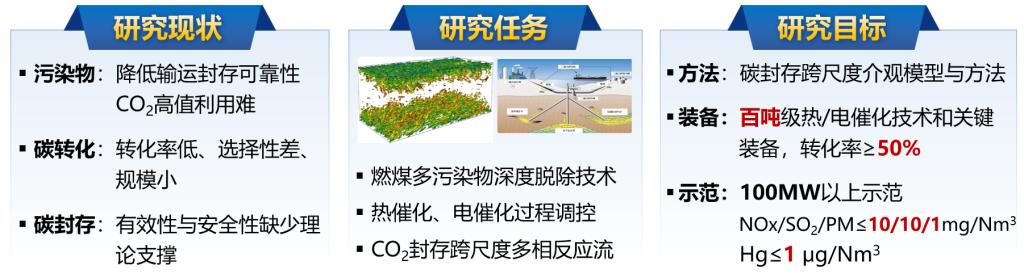

图2 低成本规模化碳捕集原理与关键技术现状、任务与目标

需求与挑战:煤燃烧产生的CO2与污染物同源,SOx、NOx、PM、重金属等多种污染物会显著降低CO2可利用效率和影响CO2安全封存,污染物超净脱除是后续CO2利用和封存的基础。CO2高效转化为高附加值的燃料、化学品和材料是一条绿色可持续发展路线,既实现CO2减排,又可提高CCUS经济性。CO2地质封存和油气驱替是大规模碳隔离的必然选择。

CO2利用和封存技术的研发和应用亟需突破以下关键瓶颈:(1)多种污染物的深度脱除。目前我国燃煤电厂烟气污染物已经达到超净排放水平(SOx<30 mg/m3,NOx<50 mg/m3,PM<10 mg/m3),但是仍无法满足后续CO2利用和封存技术的要求。研究表明SOX>10 mg/m3、NOx>10 mg/m3和Hg>5 μg/m3会引起催化剂中毒失活、高压管道腐蚀、反应器孔道堵塞等问题,显著降低CO2转化效率和反应装置的使用寿命。CO2捕集、输送和地质封存国际标准(ISO 27913-2016)中要求PM<1 mg/m3,否则会影响泵和压缩机的安全运行。(2)CO2的高热力学稳定性和动力学惰性。通过热、电等外场作用实现二氧化碳转化必须克服二氧化碳反应活性低的问题。现阶段CO2热催化及电催化研究尚处于实验室阶段,难以突破CO2转化率低、产物选择性差的技术瓶颈。因此,无法开展中试及大规模工业示范应用。(3)CO2封存过程跨尺度多相反应流模型和方法。捕集的CO2以超临界状态注入咸水层封存后,与地质岩体及井筒密封材料会发生复杂反应,由于地底高压环境及流固间相互作用机理的复杂性,现有理论分析方法难以准确描述流体在孔隙结构内的微观输运特征。

研究内容:基于“生成抑制-强化脱除”思路,建立炉内高温区污染物生成抑制、中温区催化转化、低温区相变-聚并-吸附等常规/非常规污染物协同脱除增效方法;利用CO2压缩纯化单元的加压降温过程,开发低能耗、低成本、高效率的硫、氮、重金属等污染物加压氧化联合脱除技术,实现CO2利用和封存前污染物的深度脱除;研究CO2热/电催化还原过程中的微观反应机理和动力学,开发高效的催化剂材料和制备技术,研发CO2高效利用的反应器/电解槽,建立工业CO2利用的集成工艺与装备;基于分子运动的Boltzmann输运理论,构建能够表征非均相流-固反应的跨尺度多相反应流模型,研究CO2在储层微/纳孔隙的微观输运过程。

技术路线:主要技术路线为研发面向CO2利用与封存的多种污染物(SOx、NOx、颗粒物等)深度脱除技术,进而实现燃煤CO2热催化转化和电催化转化工程示范以及CO2规模化地质封存和油气驱替过程的理论/方法的构建。

(1)多种污染物的深度脱除技术:针对富氧/化学链燃烧产生的高CO2浓度烟气,研究烟气加压冷却过程常规/非常规污染物相态转化规律、反应机理及脱除机制,开发低能耗、低成本、高效率的硫、氮、重金属等污染物的加压氧化联合脱除技术;研究可凝结颗粒物、有机污染物以及重金属等非常规污染物的生成机理与迁移转化规律,研究烟气污染物与CO2的竞争特性;基于“生成抑制-强化脱除”思路,建立常规/非常规污染物协同脱除增效方法、研制成套技术和设备。

(2)CO2热催化利用和电化学利用技术:研究CO2热催化还原高效合成和电催化转化过程化学键断裂重构规律及表界面微观反应机理和动力学,提出CO2催化转化的强化方法;研发适用工业源CO2环境的高效率、高选择性、高稳定性、低成本的催化剂,开发可工业放大的催化剂制备技术;研究CO2捕集、污染物深度脱除与热/电催化转化过程串联反应机制,形成一体化技术路线;开发CO2热/电催化转化反应装置,进行100吨级中试示范。

(3)CO2封存过程跨尺度多相反应流模型和方法:研究多相多组分反应流的多尺度模型、非均匀网格的高效算法、流-固界面微观边界条件,建立包含流体之间、流-固非均相反应的跨尺度多相反应流模型;借助CT、MRI等设备对孔隙介质的微观结构进行扫描成像和三维数字重建,开展地质储层孔隙尺度CO2输运和驱替过程的数值研究,分析水-岩反应对CO2运移行为和矿物组成的影响规律;研究CO2-水-岩芯多体系反应,揭示CO2-地层水-岩石的相互作用机理,构建准确可靠的CO2封存理论及方法。

预期目标和技术指标:

(1)在100MW级以上燃煤机组完成污染物超净排放控制技术工业示范,实现NOx、SO2排放均小于10 mg/Nm3、PM排放小于1 mg/Nm3,Hg排放小于1 μg/m3,满足CO2压缩纯化、管道输运与地质封存的需求;

(2)建立100吨级高效CO2热催化转化的技术工艺与集成装置示范,CO2转化率≥50%;

(3)建立100吨级CO2捕集耦合电催化转化中试示范,CO2转化甲醇法拉第效率≥80%。

图3 二氧化碳高效转化利用技术与封存方法现状、任务与目标

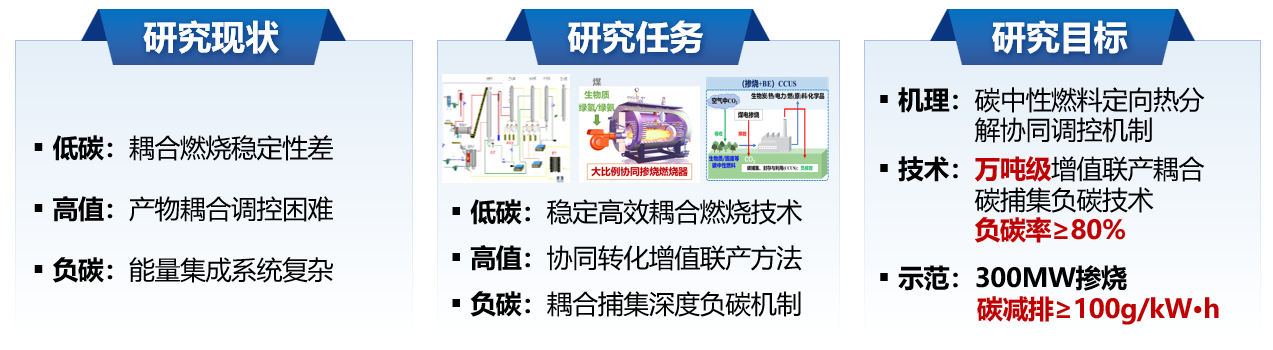

需求与挑战:碳中性燃料种类多、组成复杂、来源广泛,现有利用技术主要以直燃发电为主,存在经济收益不高、规模化利用困难等挑战与瓶颈。将碳中性燃料耦合成熟的煤燃烧有助于克服直接燃烧稳定性差、规模化利用难的技术壁垒,而掺烧碳中性燃料能够实现我国燃煤电厂直接降碳的目标。同时,将生物质等碳中性燃料转化为化工品或碳材料,能有效提升能源、环保、材料等多个领域的碳负性,是碳中性燃料高值化利用的重要方向。碳中性燃料高值利用与碳捕集技术集成,是我国实现碳中和目标的兜底性技术。

然而,碳中性燃料与常规化石燃料(煤、天然气等)在燃烧动力学、火焰特性以及污染物生成等方面存在显著差异,有必要展开碳中性燃料掺烧基础研究、研制适合碳中性燃料的专用燃烧器并在燃煤电厂中开展工程示范。在高效转化和高值化利用方面,种类多样的碳中性燃料转化过程机理以及高值产物精准调控与协同联产亟待突破。因此,实现碳中性燃料的高值利用耦合碳捕集技术应用,需掌握高值燃料化、含碳化学品和碳材料的调控提质与协同优化机制,建立碳中性燃料高值利用耦合碳捕集技术,构建碳中性燃料高值利用全生命周期碳足迹分析与系统综合评价方法,形成碳中性燃料高值化、负碳利用新方法体系,实现碳中性燃料的高效转化和高值化利用。

主要研究内容:针对燃煤电站的直接减碳需求,重点突破规模化、高比例燃煤电厂掺烧碳中性燃料技术,研制大比例掺烧专用系列燃烧器,开展掺烧过程新型污染物生成机理与防治技术研发,形成达到国际领先水平的碳中性燃料掺烧技术;以高值化学品和碳材料为目标产物,提出并发展“碳中性燃料热化学高效转化协同联产高值产品”新模式,系统研究高价值炭规模生成、焦油和合成气定向催化转化制化学品的反应机制、过程优化和系统评价方法;研发碳中性燃料直接燃烧或热化学转化过程耦合碳捕集的负碳排放技术,由此形成碳中性燃料高值利用耦合碳捕集的系统理论和工艺技术,实现碳中性燃料低碳、零碳、负碳的高效转化和高值化利用,解决高值含碳化学品和材料制备的卡脖子难题。

技术路线:依据燃煤利用深度减碳-零碳-负碳的技术发展趋势,稳步推进碳中性燃料掺烧、高值负碳利用、碳中性燃料负碳排放等技术。

(1)燃煤掺烧碳中性燃料深度减碳技术:研究煤和生物质、有机固废、氨、氢掺烧着火过程及燃料间的相互影响机制,研究富氢/氨气氛下煤焦颗粒燃烧和碳氢组分燃尽特性,开发高容量大比例掺烧生物质、有机固废、氨/氢高效清洁燃烧技术,研制30 MW级气固两相系列旋流燃烧器和10 MW级气固两相系列直流燃烧器,开发大容量燃煤锅炉宽负荷、多煤种复杂条件下一体化智能掺烧灵活发电技术。

(2)碳中性燃料多能互补协同转化增值联产技术: 探索碳中性燃料转化过程与转化途径,构建碳中性燃料特征结构与高值目标产物的关联机制;开发绿色、高效的碳中性燃料热化学转化联产燃料/化学品及生物炭材料技术,形成碳中性燃料热解联产燃料/化学品与碳材料的工艺过程体系和调控方法;建立碳中性燃料热化学转化负碳排放联产过程的能源-环境-经济系统综合模型,对碳中性燃料高效转化与高值化负碳排放综合利用过程进行综合模拟优化和系统分析,并进行工程示范验证,形成碳中性燃料高值化利用技术理论和方法体系。

(3)碳中性燃料高值利用耦合碳捕集技术:开发生物质、有机固废等碳中性燃料富CO2/H2O热解、气化、燃烧耦合源头碳捕集工艺包,形成碳中性燃料源头碳捕集关键装备的数值设计方法、放大设计准则和过程控制策略,创制适配多元生物质和有机固废的化学链燃烧氧载体,实现基于热力学优化的系统能量集成和基于传热强化的余热高效利用,完成MW级碳中性燃料高值利用耦合碳捕集的工程示范。

预期目标和技术指标:

(1)完成300MW以上等级燃煤电厂掺烧碳中性燃料示范工程,CO2减排量不低于100克/千瓦时。

(2)完成万吨级碳中性燃料高效热转化负碳排放示范应用,能量转化率≥85%,负碳率≥50%。

(3)完成MW级碳中性燃料高值利用耦合碳捕集示范应用,负碳率≥80%。

图4碳中性燃料的高值利用耦合碳捕集技术现状、任务与目标